Materialele compozite au devenit materiale ideale pentru fabricarea aeronavelor de joasă altitudine datorită greutății lor reduse, rezistenței ridicate, rezistenței la coroziune și plasticității. În această eră a economiei la joasă altitudine care urmărește eficiența, durata de viață a bateriei și protecția mediului, utilizarea materialelor compozite nu numai că afectează performanța și siguranța aeronavelor, ci este și cheia promovării dezvoltării întregii industrii.

Fibră de carbonmaterial compozit

Datorită greutății reduse, rezistenței ridicate, rezistenței la coroziune și altor caracteristici, fibra de carbon a devenit un material ideal pentru fabricarea aeronavelor de joasă altitudine. Nu numai că poate reduce greutatea aeronavei, dar poate îmbunătăți și performanța și beneficiile economice și poate deveni un substitut eficient pentru materialele metalice tradiționale. Peste 90% din materialele compozite din mașinile de zbor sunt fibră de carbon, iar restul de aproximativ 10% sunt fibră de sticlă. În aeronavele eVTOL, fibra de carbon este utilizată pe scară largă în componentele structurale și sistemele de propulsie, reprezentând aproximativ 75-80%, în timp ce aplicațiile interne, cum ar fi grinzile și structurile scaunelor, reprezintă 12-14%, iar sistemele de baterii și echipamentele de avionică reprezintă 8-12%.

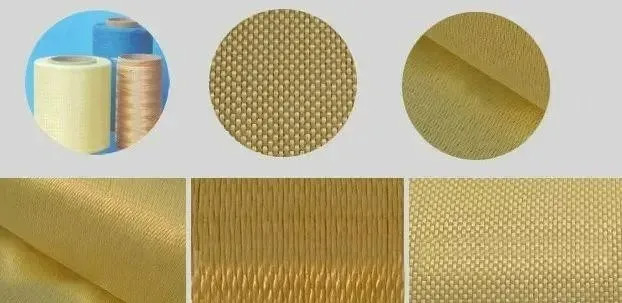

Fibrămaterial compozit din sticlă

Plasticul armat cu fibră de sticlă (GFRP), cu rezistența sa la coroziune, rezistența la temperaturi ridicate și scăzute, rezistența la radiații, caracteristicile ignifuge și anti-îmbătrânire, joacă un rol important în fabricarea aeronavelor de joasă altitudine, cum ar fi dronele. Aplicarea acestui material ajută la reducerea greutății aeronavei, la creșterea sarcinii utile, la economisirea energiei și la obținerea unui design exterior frumos. Prin urmare, GFRP a devenit unul dintre materialele cheie în economia de joasă altitudine.

În procesul de producție a aeronavelor de joasă altitudine, pânza din fibră de sticlă este utilizată pe scară largă în fabricarea componentelor structurale cheie, cum ar fi fuselajele, aripile și cozile. Caracteristicile sale ușoare contribuie la îmbunătățirea eficienței de croazieră a aeronavei și oferă o rezistență structurală și o stabilitate mai puternice.

Pentru componentele care necesită o permeabilitate excelentă la unde, cum ar fi radomurile și carenajele, se utilizează de obicei materiale compozite din fibră de sticlă. De exemplu, drona de mare altitudine cu rază lungă de acțiune și drona RQ-4 „Global Hawk” a Forțelor Aeriene ale SUA utilizează materiale compozite din fibră de carbon pentru aripi, coadă, compartimentul motorului și fuselajul posterior, în timp ce radomul și carenajul sunt fabricate din materiale compozite din fibră de sticlă pentru a asigura o transmisie clară a semnalului.

Pânza din fibră de sticlă poate fi utilizată pentru a realiza carenajele și geamurile aeronavelor, ceea ce nu numai că îmbunătățește aspectul și frumusețea aeronavei, dar sporește și confortul călătoriei. În mod similar, în proiectarea sateliților, pânza din fibră de sticlă poate fi utilizată și pentru a construi structura suprafeței exterioare a panourilor solare și a antenelor, îmbunătățind astfel aspectul și fiabilitatea funcțională a sateliților.

Fibră de aramidămaterial compozit

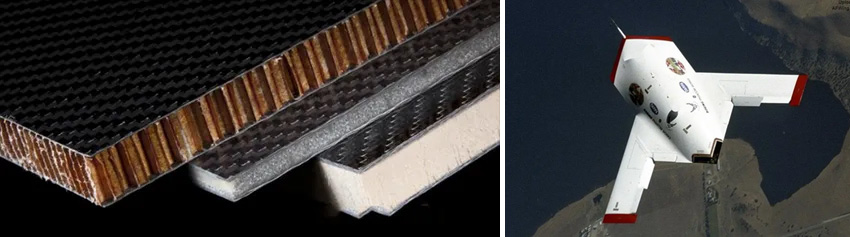

Materialul cu miez de fagure din hârtie aramidă, conceput cu structura hexagonală a unui fagure bionic natural, este foarte apreciat pentru rezistența sa specifică excelentă, rigiditatea specifică și stabilitatea structurală. În plus, acest material are și proprietăți bune de izolare fonică, izolare termică și ignifugare, iar fumul și toxicitatea generate în timpul arderii sunt foarte scăzute. Aceste caracteristici îl fac să ocupe un loc important în aplicațiile de ultimă generație din industria aerospațială și a mijloacelor de transport de mare viteză.

Deși costul materialului cu miez de tip fagure de miere din hârtie aramidă este mai mare, acesta este adesea selectat ca un material ușor cheie pentru echipamente de înaltă calitate, cum ar fi aeronave, rachete și sateliți, în special în fabricarea componentelor structurale care necesită permeabilitate la unde de bandă largă și rigiditate ridicată.

Beneficii ușoare

Ca material cheie pentru structura fuselajului, hârtia aramidă joacă un rol vital în aeronavele economice majore de joasă altitudine, cum ar fi eVTOL, în special ca strat sandwich de tip fagure de miere din fibră de carbon.

În domeniul vehiculelor aeriene fără pilot, materialul de tip fagure Nomex (hârtie aramidă) este, de asemenea, utilizat pe scară largă, fiind utilizat în carcasa fuselajului, învelișul aripii, marginea anterioară și alte componente.

Altemateriale compozite sandwich

Aeronavele de joasă altitudine, cum ar fi vehiculele aeriene fără pilot, pe lângă utilizarea materialelor ranforsate precum fibra de carbon, fibra de sticlă și fibra de aramidă în procesul de fabricație, sunt utilizate pe scară largă și materiale structurale sandwich, cum ar fi fagure de miere, folie, plastic spumat și lipici spumat.

În selecția materialelor pentru sandwich-uri, se utilizează în mod obișnuit sandwich-urile cu fagure de miere (cum ar fi fagure de hârtie, fagure de Nomex etc.), sandwich-urile din lemn (cum ar fi mesteacăn, paulownia, pin, tei etc.) și sandwich-urile din spumă (cum ar fi poliuretan, clorură de polivinil, spumă de polistiren etc.).

Structura sandwich din spumă a fost utilizată pe scară largă în structura fuselajelor dronelor datorită caracteristicilor sale impermeabile și de plutire și avantajelor tehnologice de a putea umple cavitățile structurii interne a aripii și a aripii de coadă în ansamblu.

La proiectarea dronelor de viteză redusă, structurile sandwich de tip fagure de miere sunt de obicei utilizate pentru piese cu cerințe de rezistență reduse, forme regulate, suprafețe curbate mari și ușor de amplasat, cum ar fi suprafețele de stabilizare a aripii față, suprafețele de stabilizare a cozii verticale, suprafețele de stabilizare a aripii etc. Pentru piesele cu forme complexe și suprafețe curbate mici, cum ar fi suprafețele elevatorului, suprafețele cârmei, suprafețele cârmei eleronului etc., sunt preferate structurile sandwich din spumă. Pentru structurile sandwich care necesită o rezistență mai mare, se pot selecta structuri sandwich din lemn. Pentru acele piese care necesită atât rezistență ridicată, cât și rigiditate ridicată, cum ar fi învelișul fuselajului, grinda în T, grinda în L etc., se utilizează de obicei structura laminată. Fabricarea acestor componente necesită preformare și, în funcție de rigiditatea în plan, rezistența la încovoiere, rigiditatea la torsiune și cerințele de rezistență necesare, se selectează fibra armată, materialul matricei, conținutul de fibre și laminatul adecvate și se proiectează diferite unghiuri de așezare, straturi și secvență de stratificare și se întăresc la diferite temperaturi de încălzire și presiuni de presurizare.

Data publicării: 22 noiembrie 2024